在钣金冲压仿真中,拉延筋(Drawbead)作为调控材料流动、控制成形深度以及抑制起皱的关键手段,其设置的准确性直接决定着仿真的可信度。而在AutoForm软件中,如何精确模拟拉延筋的真实阻力效果,以及进行等效拉延筋模型的有效校准,是多数工程师在项目初期最关注的问题之一。如果设置不当,将导致材料流动失控、仿真与试模偏差过大,甚至无法有效分析成形缺陷。本文将围绕“AutoForm拉延筋阻力如何模拟真实效果”与“AutoForm等效拉延筋模型校准”两个核心内容进行系统阐述,帮助使用者提升模拟精度、缩短调试周期、增强工程判断力。

一、AutoForm拉延筋阻力如何模拟真实效果

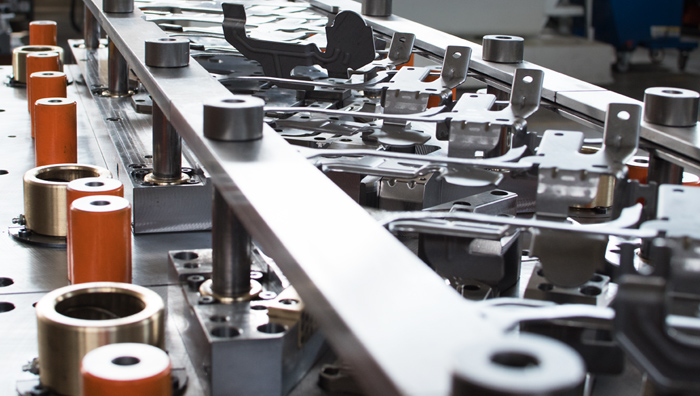

在现实的模具结构中,拉延筋一般由上下模凹凸设计形成特定高度、半径和形状,从而在压料过程中施加反阻力,进而控制材料流向。而在仿真中,如果将拉延筋完全建模为实体结构,不但耗费网格资源,还会大幅增加求解时间,因此AutoForm引入了“等效拉延筋模型(EquivalentDrawbeadModel)”来简化建模过程,同时保持足够的物理精度。

1.拉延筋的建模方式概述

AutoForm提供三种拉延筋建模方式:

等效线性拉延筋(SymbolicDrawbead)

只需在几何上画一条筋线,软件内部自动生成阻力模型,计算快速,推荐用于早期工艺验证。

等效面筋(EquivalentDrawbeadSurface)

可以在成形表面区域划定整块区域作为等效筋带,精度更高,适合局部精细控制。

实际几何建模拉延筋(GeometricalBeads)

需在CAD中绘制真实筋几何形状(高度、圆角等),适用于最终模具验证和仿真精度要求极高的项目。

在大多数场景中,使用“SymbolicDrawbead+力参数校准”是效率与精度兼顾的主流选择。

2.模拟拉延筋真实阻力的关键因素

①拉延筋力模型的三要素

拉入力(PullingForce):材料通过筋时受到的拉伸阻力,决定材料流动量;

滑移力(SlidingForce):板料在模具与筋之间滑动产生的摩擦反作用;

闭合力(ClampingForce):材料在筋部被上下模夹紧产生的法向力,影响摩擦程度。

AutoForm的拉延筋模型基于这三力的综合作用,通过等效算法转换为“拉延筋阻力曲线”供求解器使用。

②筋型设定参数

在设置SymbolicDrawbead时需要配置:

深度(Depth)

宽度(Width)

内外圆角半径(R1/R2)

摩擦因子(μ)

材料厚度(t)

这些参数影响最终的阻力函数,设定建议依据真实模具图纸或经验库数据。

③工艺参数关联

板料厚度、材料类型、润滑状况都会直接影响拉延筋的真实阻力;

如使用镀锌钢板,摩擦因子应适当降低;

若筋型较深,闭合力应更大,模拟中需相应增强拉力函数。

二、AutoForm等效拉延筋模型校准

即使选择了合适的建模方式,若阻力函数与实际不符,仿真结果依然会偏差较大。因此,拉延筋模型的定量校准成为实现高精度模拟的关键步骤。AutoForm支持通过物理试验+数值拟合的方式校准拉筋模型,构建出可反映真实工况的参数库。

1.阻力曲线的试验测量方法

推荐使用AutoForm-DrawbeadTester或替代装置进行测量,步骤如下:

准备与实际模具相同材料的试样;

在拉延筋结构上进行单向拉伸实验;

记录拉力vs位移数据,转换为拉力曲线;

提取最大拉力、平均拉力以及摩擦效应表现。

试验结果应包含不同润滑状态下的多个样本,以增加模型鲁棒性。

2.阻力曲线的拟合与导入方法

在AutoForm中完成拉力曲线测量后,可使用内置的“DrawbeadCalibrationTool”进行数据拟合:

导入试验数据(Excel或txt格式);

选择拟合模型(如双线性、非线性函数);

自动计算对应等效Symbolic参数;

可视化对比试验曲线与模型曲线误差;

拟合满意后,导出为.dbead文件供项目调用。

这个过程能大幅降低人为经验误差,尤其在板料敏感性高的深冲或多阶段成形中意义重大。

3.多段拉延筋区域的分段处理技巧

若实际拉延筋分为多段不同形状(如U形+V形组合),建议:

将每一段绘制为独立Symbolic拉筋线;

分别进行阻力函数设定与拟合;

在仿真中以线性序列组合模拟真实材料路径;

保证材料流动方向上的阻力过渡合理,避免跳变。

4.拉延筋校准后的验证方式

设置仿真边界条件与实际试模保持一致;

观察材料流动路径与实验件是否匹配;

对比厚度分布、应力图、成形极限线是否一致;

若误差超出10%,需重新微调摩擦因子或筋型深度。

三、构建企业级拉延筋参数数据库

在项目多、材料型号杂的背景下,建议用户构建标准化的拉筋数据库,统一调用与复用:

1.建立标准阻力函数库

将常用板材如DC04、DP780、Al6016的实验曲线以.dbead格式存储;

标注适用材料厚度、润滑条件、筋型编号;

配合ERP或PDM系统分类管理,便于项目快速引用。

2.建立“参数-效果映射表”

记录每一组拉延筋设置在实际模具中的成形效果;

建立阻力函数与实际拉力、起皱、破裂之间的映射关系;

用于未来的AI数据训练或经验指导,形成数字孪生闭环。

3.与模具CAD系统对接

将Symbolic拉筋线以特征线形式从CATIA/UG导入;

保持模具几何设计与仿真模型高度一致;

通过参数同步提高模拟-制造一体化效率。

总结

综上所述,无论是“AutoForm拉延筋阻力如何模拟真实效果”,还是“AutoForm等效拉延筋模型校准”,其核心都在于如何将物理试验、几何参数与软件模型三者之间建立高一致性的数字化桥梁。通过精细建模、实验校准、模型拟合、参数管理等手段,不仅能显著提升仿真精度,还能在制造早期阶段预测并规避潜在问题,减少试模次数、节约制造成本。未来建议将拉筋参数与材料行为、工艺窗口整合构建成全生命周期数据库,以实现从仿真到制造的全面闭环。